「確率が低いから大丈夫」は本当か? 風力発電事故が突きつける現実

Astrid860/iStock

2025年5月2日、ゴールデンウィークの最中、秋田市内の風力発電所でブレード(羽根)が折れ、一部が落下して近くを歩いていた男性に直撃し、死亡するという痛ましい事故が発生した。これを受け、他の風力事業者は自社設備に問題がないか点検を行うなど、対応に追われた。

マスコミは再エネ普及に不都合な事例をあまり報じないため、広く知られていないが、実際には太陽光発電所でパネルや架台が強風で外れて飛散したり、風車のブレードが折れて落下したり、発電機が火災を起こすといった事故は少なからず発生している。以下にいくつかの事例を紹介する(写真は事故報告書の資料を使用)。

規制が追いつかない中で拡大した風力発電

風力発電設備は、固定価格買取制度(FIT)の導入以降、急速に台数が増加した。しかし、新設時や維持管理時の規制整備は追いつかず、2017年になってようやく500kW以上の設備に対して定期的な自主検査が義務付けられた。さらに2022年には、50kW以上について新設時に適合性確認制度(ウインドファーム認証)が導入され、50kW以下については使用前自己確認制度が適用されるようになった。

図1に風力発電の累積導入量を示す。しかし、これらの規制が導入される以前にすでに多数の風力発電設備が建設されており、老朽化による事故は依然として減少していない。以下に、風車に関する事故の事例をいくつか紹介する。

図1 年度別風力発電導入量(単年度と累積値)

JWPA調べ

事故例①

2014年11月15日 ユーラス釜石広域ウインドファーム(岩手県釜石市橋野町)

事故例① ユーラス釜石広域ウインドファームブレード折損

事故報告書より

状況:風車の過回転によりブレードが損傷、折損

風車メーカー:三菱重工

原因:風速計の着雪により実風速よりも低く計測、さらに風車の羽の角度を調整する機能に不具合があり回転速度の低下指令が出ても加速を続けた。および主軸ブレーキのクリアランス(ブレーキディスクを押さえるパッドの間隔)が適正ではなく、ブレーキ力の不足。

事故例②

2018年2月17日 本荘港風力発電所(秋田県由利本荘市)

事故例② 本荘港風力発電所 ブレード折損状況

事故報告書より

状況:ブレードは根元から1/5を残して折損。ブレードの一部破片が飛散、最大飛散距離100m。

風車メーカー:ENERCON社

原因:風車の落雷計測装置が落雷を検出し自動停止したが、作業員が地上から目視確認を行い問題なしと判断し運転再開した。風車が破損した状態で約48時間運転したため、ブレードの損傷が進み折損した。現地では停止できなかったため、風車納入会社(茨城)から遠隔で停止させた。

この事故では、ブレードが完全に破断したのではなく、主要部分は残存し、破片のみが落下した。しかし、その破片は小さなものにとどまらず、長さ12mに達するものもあり、決して軽視できない。また、事故当時は現地で停止操作が行えず、納入会社が遠隔操作で風車を停止させた。

実際、多くの風力発電設備はメーカーによって遠隔で運転・停止が可能な仕組みになっている。これは利便性が高い反面、外部から不正に制御される可能性をも意味しており、セキュリティ上のリスクは極めて大きい。

事故例③

2019年10月15日 西目ウインドファーム(秋田県由利本荘市)

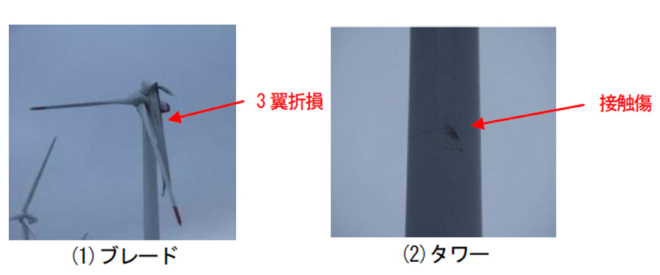

事故例③ 西目WFブレード折損事故

事故報告書より

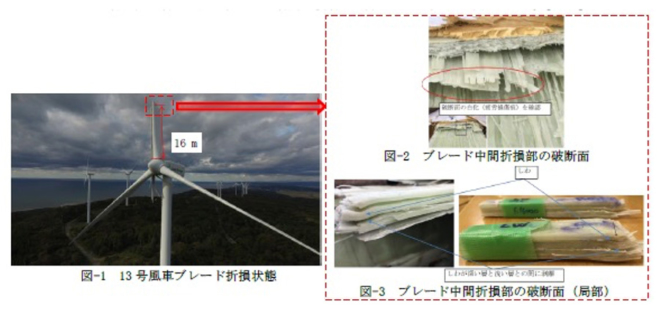

状況:ブレードが根元から16mの位置で折損、飛散した破片は最大263mとんだ。

風車メーカー:VESTAS社

原因:ブレード中間部は製造不良に起因する脆弱部からの折損。ブレード先端部は落雷による強度低下と変形、および変形した状態で回転を続けたことによるタワーとの接触による破断。

事故例④

2020年12月20日 西目ウインドファーム(秋田県由利本荘市)

事故例④ 西目ウインドパークの風車火災の状況

事故報告書より

状況:落雷によりナセル(発電機などを収容したブロック)で火災発生、通信機能が停止したため監視不能。風車は自動停止。地元住民から消防に連絡、消防から発電会社に連絡が入る(ここで初めて発電会社は火災の発生を認知)。破片が最大108mとんだ。直前1ヶ月の月例巡視では異常なし。

風車メーカー:VESTAS社

原因:落雷により油圧シリンダーから漏油した油に引火、異種金属接触による電蝕によりトランスが発火、主軸受けの損傷によりグリスに着火など。

この事故は、監視用通信回線が停止したために火災発生を発電会社もメーカーも把握できず、付近住民からの通報によって初めて認識された事例である。もし民家のほとんどない山間部で発生していたら、火の手が広がって大規模な山火事に発展していた可能性もある。こうした危険な事実がマスコミでほとんど報じられないのは、極めて異常なことであると私は考える。

点検の限界と見落とされるリスク

2025年5月2日の人身事故を受けて、地域住民からは「わざわざ人の通る場所に風車を立てなくてもいいのではないか」「しっかり点検してほしい」といった声が上がった。一般の人々は、点検を行えばすべての不具合を把握できると考えているようだ。しかし実際にはそうではない。

たとえば、事故例④の西目ウインドパークの火災事故では「直前1か月の月例巡視では異常なし」とされていた。また、今年5月2日のブレード折損事故についても「3月に点検を行ったが異常は見つからなかった」と報告されている。

これは、点検をしてもブレード折損などの事故を事前に把握して防ぐことはできなかった、ということを意味している。点検に過度の期待を寄せるべきではない。点検とは、定められた項目に沿って測定したデータが基準値を超えるか否かで良否を判断するものであり、項目外の不具合は確認できない。

例えるなら、病院で定期健康診断を受けても診断項目に血圧測定がなければ、高血圧症かどうかは分からないのと同じである。

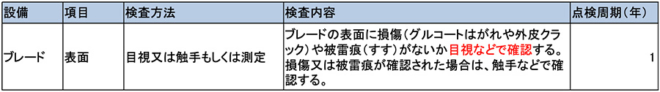

表1 風力発電設備の定期検査項目表

電気事業法施行規則に定める定期自主検査の方法解釈より

表1は、電気事業法施行規則で定められた定期自主検査の項目表であり、ここではブレードに関する部分のみを抜粋している。基本的にはブレード表面の目視確認が中心である。すなわち、傷や損傷、焦げ跡などが発見された場合には、実際に手で触れて確認したり、ブレード内部にカメラを挿入して確認したりする。最初の目視段階で異常が認められなければ、その時点で「異常なし」と判断される。

しかし、運転年数を重ねるとブレード表面には汚れや微細な傷が多数生じ、表面を見ただけでは内部の損傷度合いを把握できない場合も多い。近年ではドローンに赤外線カメラを搭載し、表面温度の変化から内部損傷をある程度確認できるようになってきたが、これも温度差に依存するため、例えば傷に水が浸入して周囲と温度差がある場合にのみ有効であり、限界がある。

点検担当者は、過去の折損事例の写真を参考に経験を積み、真剣かつ詳細に点検を行っていると思われる。しかし定期点検ではブレードだけを扱うわけではない。風車は可動部が多く精密な機器であり、塔の先端に重量物を載せた状態で常に強風や降雨にさらされている。したがって、各ボルトの締め付け確認、可動部の給油、各部の清掃、ブレーキなどの消耗部品交換、各部の動作確認など、多岐にわたる膨大な項目を点検する必要がある。

さらに、点検は風車を停止させて実施するため、風の弱い時期に合わせて行うが、それでも発電停止による損失を抑えるため、短期間での完了が求められる。結果として、ブレードだけに時間をかけることは難しく、定期点検だけで破損につながるすべての傷を把握するのは困難である。

「稀だから安心」が招く盲信――再エネ安全神話の危険性

これまで紹介してきた風力発電所の事故は、多くの人にとって初耳であろう。再エネ普及に不利となる事故は、大手マスコミがほとんど取り上げないからだ。しかし、現実には事故は発生している。

「全国に何千基も風車があるのだから、事故が増えるのは仕方ない」「ブレードが折れたのはわずか数基にすぎず、確率的には小さい」という意見も耳にする。しかし、自動車のリコールを思い出してほしい。2002年1月、横浜で三菱自動車の大型トレーラーのタイヤハブ(タイヤを取り付けるボルトがある部品)が折損し、タイヤが外れて歩行中の主婦に直撃し死亡する事故があった。当初メーカーは「何十万台も販売した中で外れたのはわずか数件、製造上の問題ではなく整備不良が原因」と主張したが、実際にはリコール隠しが発覚し、大問題となった。

「発生確率が小さいから大丈夫」といった過小評価は、リコール隠しの体質と何ら変わらない。しかも風車は大型化が進んでおり、破片が飛散した場合、その大きさと飛距離はますます増す。点検で「安全」と確認されても、それは点検時点での話にすぎない。落雷が一発あれば、どのような損傷を受けたか分からない。安全を確認するには落雷周辺の風車すべてを点検せざるを得ず、風況の良い場所ほど落雷が多いため、莫大な手間がかかる。

それにもかかわらず、マスコミは「再生可能エネルギーは一度設置すれば燃料費ゼロで自然に発電する」といった都合のよい面ばかりを報じてきた。

問題は費用だけではない。これ以上、落下した破片や火災による被害を出さないためには、風力発電や太陽光発電の導入そのものを見直す必要があるのだ。

関連記事

-

カリフォルニア州でディアブロ・キャニオン原発が2025年までに停止することになった。これをめぐって、米国でさまざまな意見が出ている。

-

アゴラ研究所の運営するネット放送「言論アリーナ」を公開しました。 今回のテーマは「固定価格買取はどこへ行く」です。 再生可能エネルギーの固定価格買取制度(FIT)は大幅に見直されることになりました。今後の電力供給や電気料

-

はじめに:なぜ気候モデルを問い直すのか? 地球温暖化対策の多くは、「将来の地球がどれほど気温上昇するか」というシミュレーションに依存している。その根拠となるのが、IPCCなどが採用する「気候モデル(GCM=General

-

4月29日、トランプ大統領は就任100日目にあたり、ミシガン州で支持者を前に演説し、「私たちの国の歴史上、最も成功した政権の最初の100日間を祝うためにここにいる。毎週、不法移民の流入を終わらせ、雇用を取り戻している」と

-

ESGは資本主義を「より良いものにする」という触れ込みであるが、本当だろうか。 米国ではESGに対して保守陣営からの反発が多く出ている。その1つとして、RealClearFoundation Rupert Darwall

-

「ございません・・・」 28日の両院議員懇談会を終えても、石破首相の口から出てくるのは〝(続投の意思に変わりは)「ございません」〟の一点張りである。 選挙3連敗、意固地な石破氏の元に自民党はその中核部分からどんどんじわじ

-

今年も3・11がやってきた。アゴラでは8年前から原発をめぐる動きを追跡してきたが、予想できたことと意外だったことがある。予想できたのは、福島第一原発事故の被害が実際よりはるかに大きく報道され、人々がパニックに陥ることだ。

-

9月5日、韓国の科学技術情報通信省は、東電福島第一原発サイトで増え続けている「トリチウム水」(放射性のトリチウムを含んだ処理水)の問題に関し、「隣国として、海洋放出の可能性とこれに伴う潜在的な環境への影響に深刻な憂慮があ

動画

アクセスランキング

- 24時間

- 週間

- 月間